Пресс-формы для грануляторов

Определение качества частиц:Размер пор и соотношение сторон формы напрямую определяют плотность, твердость и скорость формования частиц, которые имеют решающее значение для обеспечения ценности конечного продукта.

Влияние на эффективность производства:Оптимизированная скорость перфорации и внутренняя структура позволяют значительно повысить скорость и производительность разряда, эффективно снижая при этом энергопотребление агрегата.

Отличная износостойкость и долговечность:Использование легированной стали и специальных процессов, таких как цементация и закалка, делает поверхность формы чрезвычайно твердой, с высокой усталостной прочностью и длительным сроком службы.

Высокая приспособляемость к сырью:Изменяя формы с различными параметрами, одну и ту же машину можно гибко адаптировать к потребностям гранулирования различного сырья, например, древесной щепы, соломы и кормов.

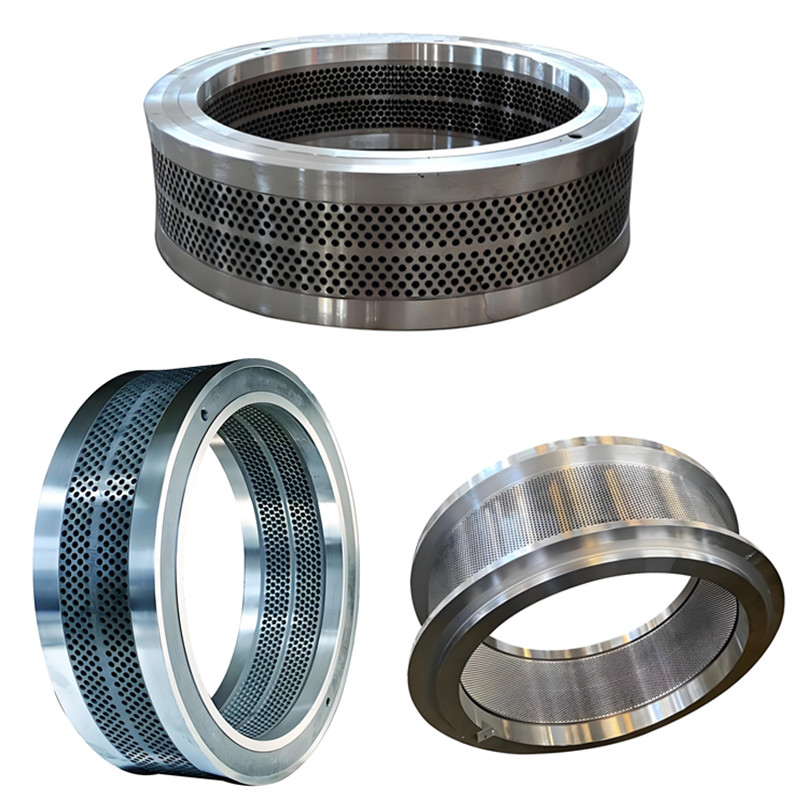

Пресс-форма для гранулирования представляет собой металлический диск или кольцо с множеством прецизионных отверстий. Она служит не только «шаблоном» для формования гранул, но и важнейшим компонентом для достижения экструзии, трения и повышения температуры. Пресс-форма взаимодействует с прессующим роликом, продавливая сырье через отверстия под высоким давлением, тем самым уплотняя и затвердевая в цилиндрические гранулы.

Кольцевая форма: вращающееся толстостенное кольцо с прижимным роликом внутри. Высокая производительность, долговечность и однородность гранул. Стабильная работа, подходит для крупномасштабного непрерывного производства. Коммерческое и промышленное производство: основной выбор для заводов по производству кормов, древесных гранул и удобрений.

Плоская фильера: горизонтально расположенный неподвижный диск с вращающимся прижимным роликом над ним. Она имеет простую конструкцию, низкую стоимость и легко заменяется. Она обладает довольно широкой адаптируемостью к сырью, но производительность одной машины, как правило, невысока. Она подходит для малых и средних производственных и экспериментальных предприятий: ферм, мастерских и стартапов, работающих на биотопливе.

1. Материал формы и термообработка

Основные требования: высокая износостойкость, высокая прочность и достаточная вязкость.

Обычно используемый материал: высококачественная легированная сталь (например, 20CrMnTi).

Ключевой процесс: цементация и закалка. Благодаря проникновению углеродных элементов в поверхность формы и её закалке она приобретает свойство «внешней твёрдости и внутренней прочности»: поверхность становится чрезвычайно износостойкой, в то время как сердцевина остаётся прочной, предотвращая растрескивание.

2. Параметры фильеры

Размер пор: определяет диаметр частиц. Чем меньше размер пор, тем ниже выход и тем выше требуемое давление.

Соотношение сторон: отношение эффективной длины отверстия пресс-формы к её диаметру. Это основа конструкции пресс-формы.

Высокое соотношение сторон: высокое сопротивление экструзии, высокая плотность частиц и твердость, но снижение производительности и увеличение потребления энергии.

Малое соотношение сторон: частицы образуются быстро и выход высокий, но частицы могут быть рыхлыми и хрупкими.

Конусность входного отверстия: оптимизированный конус позволяет плавно направлять сырье в зону сжатия, снижая потребление энергии и износ формы.

3. Скорость перфорации и толщина стенки

С точки зрения обеспечения структурной прочности формы более высокая пористость означает большее количество выпускных каналов, что способствует повышению производительности.

Обкатка новых форм: необходимо использовать мягкие материалы, смешанные с маслом (например, рисовые отруби и опилки, смешанные с маслом), в течение как минимум 1 часа обкатки, чтобы сгладить внутренние стенки отверстий форм.

Разумное соответствие материалов: различные виды сырья (например, древесина твердых пород, солома и корм) имеют разную структуру волокон и коэффициенты трения, что требует использования форм с разными соотношениями сторон и размерами пор.

Равномерный износ: зазор между прижимным роликом и формой необходимо регулярно регулировать, чтобы обеспечить равномерный износ между ними, тем самым продлевая общий срок службы.

Регулярная очистка и осмотр: во время простоя необходимо тщательно очищать форму, чтобы предотвратить затвердевание материала и его закупорку. Регулярно проверяйте гладкость внутренней стенки отверстия формы и немедленно заменяйте её при обнаружении сильного износа или затруднений при выгрузке.